请在线提交您的留言,我们将尽快联系您!

作者:凯意科技

SIP和5G系统嵌入式组件包(ECP)

5G带来了电信技术的热潮,成为2018年以来IoT、AR/VR、云、大数据、AI、智慧城市和智慧生活、自动驾驶汽车等诸多热点话题的中心。这使得5G成为上述技术的基础。5G的实施将产生对先进封装解决方案的巨大需求,因为这些解决方案可以量身定制,具有正确的性能特征。先进的封装解决方案有多种类型,如SIP、异构集成、FOWLP和ECP。作为电子组装和半导体组装设备解决方案的领导者,科思的解决方案涵盖了几乎所有先进的封装解决方案,其中SIP和ECP是两个重点。Kana科技是K&S在这些解决方案中的代理。一般来说,5G手机比4G手机多10%-20%的sip。ECP包以其信号路由短、头耗散快、包薄等主要优势,有望在5G时代蓬勃发展。

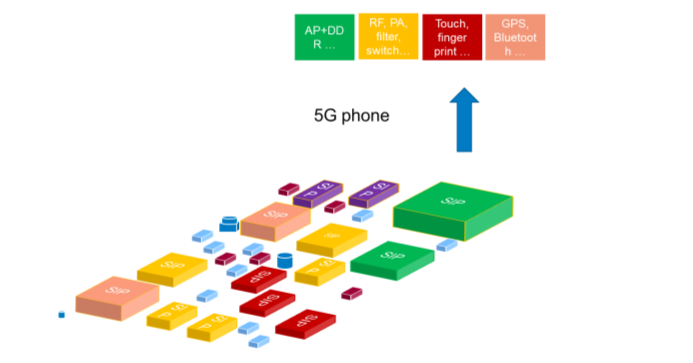

图 1: SIP Modules in 5G Phone

SIP有许多不同的定义。其中最好的可能是:一个功能齐全的子系统包含一个或多个IC模(裸模或封装的2D/3D),无源组件,可能还有ipd(集成无源设备),ECs(嵌入式组件)和性能增强(如头部散热盖,屏蔽和加强板……)。SIP在设计和供应链管理上非常灵活,因此上市时间非常快。传统的SIP协议采用线键合技术,先进的SIP协议采用倒装芯片(FC)技术。ECs通常与SIP分开分类,尽管它可能是SIP的一部分。通常一个高级SIP单元包含3到5个FC模。随着5G技术的出现,越来越多的功能需要集成到一个SIP单元中。5G的SIP将包含更多的FC模,通常在一个单元中超过10个,甚至30个。装配过程中首先要考虑的是如何在高速的同时以具有竞争力的成本放置这么多FC模具。传统的FC键合器只能处理一种类型的FC模具。在一条生产线上连接许多FC键合器来处理30个FC模具是一场噩梦。此外,FC柴油的数量在不同的型号之间是不同的。为了适应不同SIP模型中不同的FC数量,将FC粘结剂从一行移到另一行不是一种可行的方法。有了k&s混合浇铸系统,无源元件(主要是01005)和fc模具可以依次放置在一台机器和一道工序中,无论FC模具的数量如何。为此,需要对FC模从晶圆片到磁带和卷包的模进行分类。以这种方式放置的fcdie可以达到15-25微米。这也是当前几乎所有基于基板的SIP应用程序所需的精度级别。此外,FC模具的放置成本几乎与无源元件相同。在众多SIP类型中,射频模块正将组装过程能力推向极限。材料和机器的经济规格不再是一个关键话题。更重要的是把事情做好。

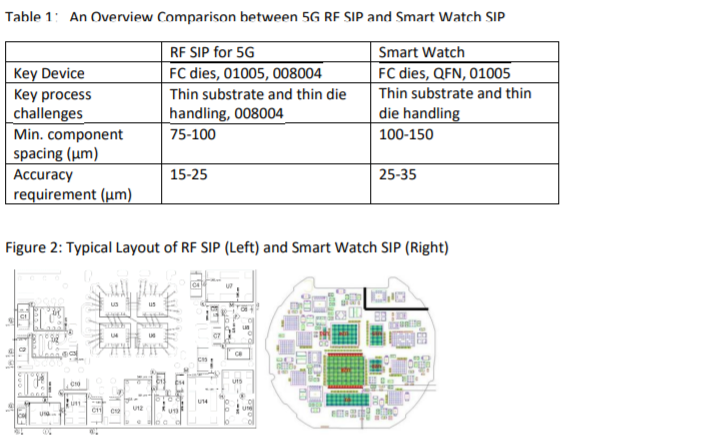

上述比较告诉我们,标准SIP单元与普通SMT产品非常相似。技术要求非常接近标准SMT。然而,先进的SIP产品(通常是RF SIP)要求更多。组件间距超出了正常的SMT process要求,这就需要更高的放置精度,以及更高的首次合格率,以避免这种高密度组件不切实际的返工。

在高级SIP的装配过程中,下一个主要考虑因素是对薄基板的处理。带翘曲的薄衬底在半导体后端组装过程中非常常见。但是来自标准SMT工厂的人很可能会忽略这一点,因为标准SMT不使用真空支持。大量的经验和数据证明,一个精心设计的真空支架将大大提高放置精度和成材率,特别是对于非常高组件密度的先进SIP单元。确保良好的薄基板处理是使整个过程回到正常状态的步骤。对于标准的SIP产品,真空支持不是那么关键。

大规模装配是另一个挑战。在先进的SIP产品中,已有超过80%的无源元件是5年前的01005。01005的批量装配现在是一个成熟的工艺,但008004还不是。随着5G的发展,008004将广泛应用于先进的SIP产品中。许多设备供应商声称他们的008004能力在规范中。但只有一两个在实际应用中获得成功。准确性是008004放置成功的必要条件,但不是唯一的因素。要特别注意模版设计和印刷过程,以及低力控制。该部件薄如FC模,易碎如FC模。只有放置力控制触发Z-stop放置过程才能有效适应要求。此外,008004与衬底之间的健壮接触检测也非常重要。在高速放置过程中,很难实现实时的触点检测。混合系统有一个独特的特点,即利用真空泄漏检测原理对实时触点进行判读。基本规则是,一旦部件和衬底之间有接触,一个单独的真空回路就会被破坏。在这种特殊的技术下,部件的裂纹被控制在最低限度。

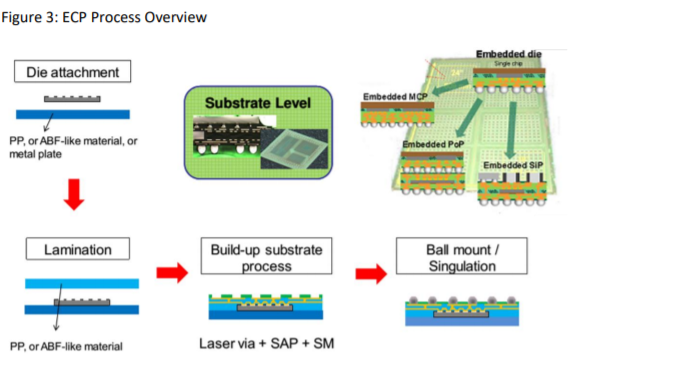

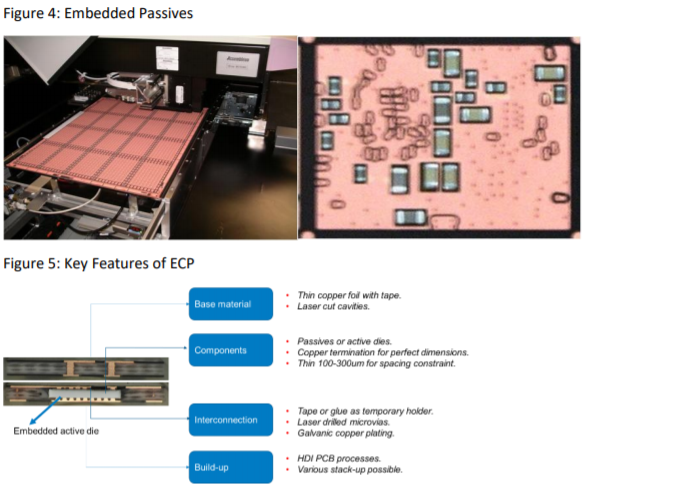

嵌入式组件包(ECP)将有源模和/或无源组件嵌入到封装或基板/PCB的基本结构中。根据基材的不同可分为4类:层压板(基板)内嵌元件、PCB(印刷电路板)内嵌元件、FPC(柔性印刷电路)内嵌元件和基板内嵌互连元件。没有任何印刷或焊接工艺,ECP工艺需要集成到基板/PCB/FPC制造工艺中。因此,ECP的主要参与者是PCB制造商。通常,元件(模具或被动式)首先被放置在带有PP或abf类胶带的铜层的空腔中,然后进行分层处理。接下来是基板/PCB的建立过程,如激光via, SAP, SM…在ECP封装中,组件被很好地保护在基材中,因此产生了非常可靠的互连。

ECP还具有低调(嵌入式)、信号路由短的优点,很好地满足了5G应用的要求。由于多层PCB制造过程中涉及的特殊工艺,ECP通常对主动模(<10 μ m @ 3 σ)和被动元件(<20 μ m @ 3 σ)都要求非常高的放置精度。众所周知,在市场上,混合系统已经证明了其性能在一些一级PCB制造商。许多平台的精度规范使用小面板,将组件放置在小区域。但ECP应用使用非常大的面板(约610mmx546mm),以实现良好的成本结构。放置在大的面板产生较低的精度。因此,测试面板尺寸和放置测试区域越大,最终应用的实际精度越高。混合系统使用的测试面板的大小接近ECP应用程序。

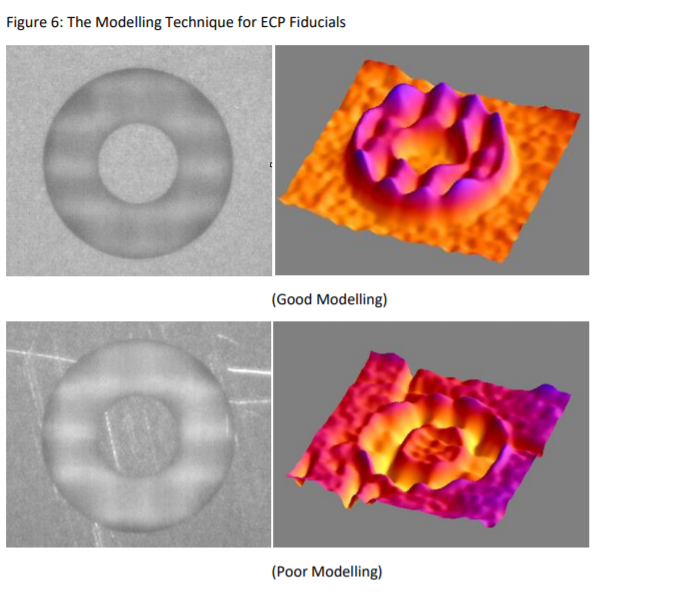

裸模在ECP应用中具有独特的特点。它们不是焊锡凸起或铜柱。末端在底部是扁平的,有非常不规则的图案。因此,它还需要一种特殊的算法来对齐它们。此外,模具很薄,大多数情况下50-200 μ m。这种薄模具的处理和放置是ECP过程中的最大挑战之一。力控制要求不超过0.5N。在特殊情况下,甚至可能需要0.3N。在混合浇铸系统中,薄模具是用与008004相同的方法进行的,这已在上述段落中讨论过。除了放置过程外,模具的弹射和取模过程也很关键。引脚需要设计成多个接触点,并且需要一个温和的z移动轮廓。温柔地拾取模具也是强制性的。混合动力系统动态计算拾取高度,因此可以实现温和拾取。在ECP应用的混合系统中,模具裂纹的风险降低到最低。

参考:

1. Yole Development, 2017和2018年报告

2. K&S内部评估2019年1月

3.宾厄姆顿大学Prismark /报告

4. “一体化包装”是未来的包装解决方案吗?AT&S (SIP China 2017)

如果您对这篇文章感兴趣,请立即联系我们

请在线提交您的留言,我们将尽快联系您!