请在线提交您的留言,我们将尽快联系您!

作者:

与SoC相比,SiP的开发周期可以更短,加速产品的上市时间,这也是SiP产品能够被客户接受的重要原因之一。苹果公司是最早将SiP工艺实现产品商业化应用的公司之一,苹果公司的iWatch和iPhone等产品已经开始采用SiP模组。而国内外的大型封装企业也开始布局SiP的技术开发,例如台湾日月光集团(ASE)是苹果公司的长期合作伙伴,已经将系统级封装作为其未来发展的最终策略。长期关注物联网应用市场的美国安靠(Amkor)公司早在2015年相关SiP营业收入已经达到了7.25亿美元,达到了16%的年化增长率。中国封装企业江苏长电科技在其3D-SiP系统级电源管理模块的封装技术上也早在2016年就取得了重大的进展。业界人士认为,未来三到五年SiP的市场需求将达到每年5000亿美元以上。

苹果公司SiP应用示例图

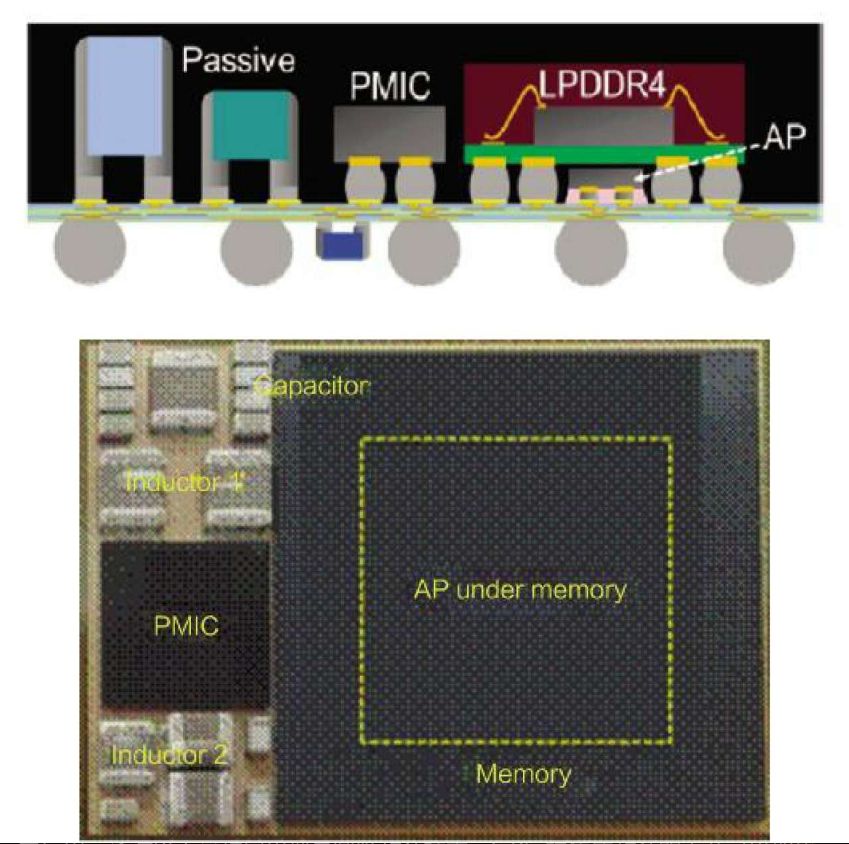

针对SiP的应用情况和技术趋势,本部分将根据市场和业内公开资料进行分析,并且将展现系统级封装所扮演的角色和作用。以下将通过几个案例的对比对系统级封装在实现过程中的一些难点以及未来的趋势进行阐述。Amkor公司封装部门的研究发现,利用传统的PCB载板类型的SiP技术有着其内在的局限性。利用PCB载板的SiP技术,载板无法同时达到高阶芯片产品对布线线宽线距和降低封装结构厚度的要求。为了解决这些问题,实现更多复杂功能的集成和封装尺寸的缩小,Amkor公司发明了WL-SiP(Wafer Level SiP)或晶圆级别的系统封装技术,宣称该项技术可以将不同功能的晶圆裸片如存储、逻辑、功率芯片、射频和无源器件通过精细RDL工艺完成。Amkor公司的WL-SiP或称为SWIFT(Silicon Wafer Integrated Fanout Technology)将处理器、LPDDR4内存、PMIC和17块无源器件集成。该封装结构的关键集成技术使用了RDL工艺,替代了原封装结构中87%比例的基板。有效利用RDL工艺,不仅使处理器的运转温度降低了6.7℃,同时也使得电气性能与传统基本型的SiP相比提升了10%

Amkor公司SiP应用示例图

随着扇出型晶圆级封装工艺和重新布线技术的不断成熟,全球各大晶圆封装企业也陆续推出了各自的SiP技术和产品。从韩国封装大厂纳佩斯(NEPES)公开发布的信息中可见,通过扇出型晶圆级封装工艺技术,将多个不同功能的晶圆裸片和器件叠加集成可使封装尺寸缩小达到40%~90%,并可将此技术在通信和系统控制模块中应用。通过以上这种扇出型晶圆级封装技术,SiP后端集成封装的工艺可以取代原有载板封装技术中常用的凸块技术和打线技术。扇出型晶圆级封装技术将在移动互联、IoT、可穿戴设备、MEMS和传感器模块等先进芯片封装领域得到更加广泛的应用。

近期,欧盟组织出资研发的Smart-MEMPHIS项目也通过SiP方式来尝试解决智能硬件所面临的供电自给难题。研究人员通过晶圆级和板级扇出工艺两种方式来实现一种带有计步器和无线传感功能的结构性体征健康系统集成芯片。该芯片系统中包括了一种MEMES多轴承能量收集系统,一种低功耗的ASIC(Application-Specific Integrated Circuit),还有微型化的能量储备超级电容。首先,研究者将不同种类的电容器件和芯片裸片用传统6寸晶圆级封装设备,由扇出封装工艺集成组装。其次,研究者使用了同样的设备和工艺,通过457mm×305mm的板级封装工艺实现。通过两种不同工艺比较,封装后的SiP模块均可通过后期的电气性能测试、破坏性和非破坏性测试,并具有较高的良品率和电气性能。相比之下,板级扇出工艺的封装拥有更高的潜在市场竞争力。SiP的发展给予了半导体封装产业一个崭新的发展途径,在提升封装类型产品产出效应的同时,系统级封装也面临着一些挑战,高度的缩小化和微型化也带来了许多与产品电气稳定性相关的问题。例如,为了达到高密度I/O接点数封装的要求,需要缩小铜制RDL的线宽距,这就会给电气性能的稳定性带来更大的影响。此外,为了使得SiP达到预期效果,在晶圆级和板级封装工艺上新材料的开发、设备的选取和工艺流程的创新,行业内还在做新的探索、调整和改良,期待未来可达到更广泛的应用。

综上所述,SiP成功实现了异质集成,为许多新的应用在封装领域提供了技术基础。对于应用最为广泛的无线通信领域,SiP是理想的解决方案,它综合了现有的芯片资源和半导体生产工艺的优势,降低成本,缩短上市时间,同时克服了SoC中诸如工艺兼容、信号混合、噪声干扰、电磁干扰等困难。手机中的射频功放,集成了功放、功率控制及收发转换开关等功能,在SiP中得到完整的解决。

如果您对这篇文章感兴趣,请立即联系我们

请在线提交您的留言,我们将尽快联系您!