请在线提交您的留言,我们将尽快联系您!

作者:

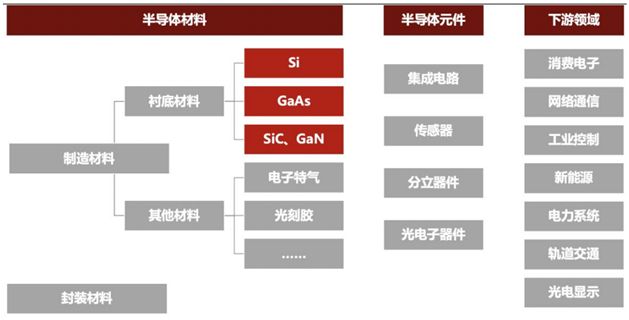

在整个半导体产业链中,半导体材料处于上游,中游为各类半导体元件,下游应用包括消费电子、通信、新能源、电力、交通等行业。随着近年第二、三代化合物半导体借助其独特的物理特性实现更广泛的应用,其上游衬底材料砷化镓、碳化硅、氮化镓愈发得到国内重视,本篇研究报告将就这三类衬底材料进行重点介绍。

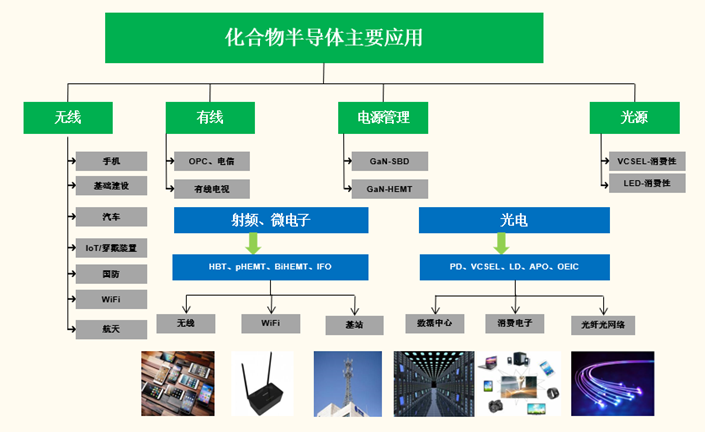

化合物半导体是指两种或两种以上元素形成的半导体材料,按照元素数量可以分为二元化合物、三元化合物、四元化合物等,二元化合物半导体按照组成元素在化学元素周期表中的位置还可分为 III-V 族、IV-IV 族、II-VI族等。目前,以砷化镓(GaAs)、氮化镓(GaN)、碳化硅(SiC)为代表的化合物半导体材料已经成为继硅之后发展最快、应用最广、产量最大的半导体材料。

半导体衬底材料领域共经历三个发展阶段:

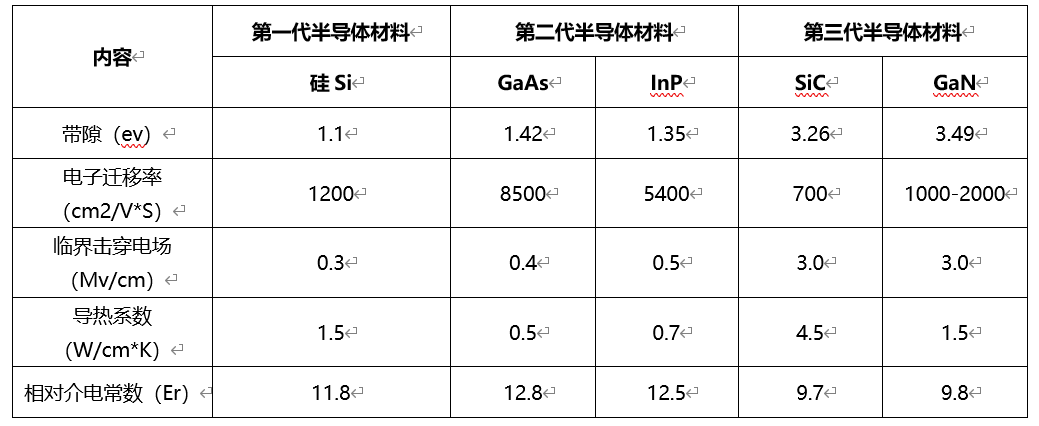

第一阶段是20世纪50年代起,以硅Si为代表的第一代半导体材料制成的二极管和晶体管取代了电子管,主要应用于低压、低频、低功率晶体管和探测器中,如电脑 CPU、GPU、内存、手机的SoC等器件,引发以集成电路为核心的微电子产业的迅速发展。但是硅材料的物理性质限制了其在光电子和高频电子器件上的应用,如其间接带隙的特点决定了它不能获得高的电光转换效率,且其带隙宽度较窄(1.12 eV)、饱和电子迁移率较低(1450 cm2/V·s),不利于研制高频和高功率电子器件。

第二阶段是20世纪90年代开始,随着半导体产业的发展,硅材料的物理瓶颈日益突出,以砷化镓GaAs、磷化铟InP为代表的第二代半导体材料崭露头角,相关器件制备技术逐渐成熟,使半导体材料进入光电子领域。GaAs良好的光学性能使得其在光学器件中广泛应用,也应用在需要高速器件的特殊场合,是4G时代的大部分通信设备的材料,如毫米波器件、发光器件、卫星通讯、移动通讯、光通讯、GPS导航等。但是禁带宽度(禁带宽度反映了价电子被束缚强弱程度,直接决定着器件的耐压和最高工作温度)不够大、击穿电场较低,限制了其在高温高频和高功率器件领域的应用,且砷有毒。

第三阶段是近年来,以碳化硅SiC、氮化镓GaN为代表的第三代半导体材料,在禁带宽度、击穿电场强度、饱和电子漂移速率、热导率以及抗辐射等关键参数方面具有显著优势,进一步满足了现代工业对高功率、高电压、高频率的需求,作为5G时代的主要材料,用于高温、高频、抗辐射、大功率器件; 蓝、绿、紫光二极管、半导体激光器等。

三代半导体材料比对

目前全球95%以上的芯片和器件是以硅作为基底材料,由于硅材料具有极大的成本优势,未来在各类分立器件和集成电路领域硅仍将占据主导地位,但是化合物半导体材料独特的物理特性优势,赋予其在射频、光电子、功率器件等领域的独特性能优势。

图片来源:SEMI、国金证券研究所

根据电阻的不同,砷化镓材料可以分为半导体型和半绝缘型。半绝缘型砷化镓衬底由于电阻率较高、高频性能好,可制作 MESFET、HEMT 和 HBT 结构的电路,主要用于雷达、卫星电视广播、微波及毫米波通信、无线通信(以手机为代表)及光纤通信等领域,主要用来制作手机中的 PA 元件,在高频功率放大器市场上占据 85%的市场份额。半导体型砷化镓单晶占整个 GaAs 市场的 60%左右,主要应用在 LED 和 VCSEL(垂直共振腔表面发射激光器)等光电子器件。

砷化镓单晶片生产过程可分为:

1、多晶清洗:砷化镓多晶放入氨水、双氧水及纯水配置的混合液中,在清洗槽内用水进行清洗;用超声波平振荡机振洗,去除表面的杂质,然后用甲醇脱水;PBN 坩埚清洗与多晶清洗过程相同。

2、单晶生长:清洗后的砷化镓多晶放入PBN坩埚内,将坩埚放入石英管内后用真空泵对石英管抽真空,密封后外部包裹石英棉(保温)装入单晶炉中,使晶体在单晶炉内完成生长,长成单晶晶棒。

3、脱模:单晶生长结束后,单晶炉进行降温,降至常温后用开管锯将石英管切开,将结为一体的 PBN 坩埚和砷化镓晶体分离后,取出砷化镓晶体。

4、晶体加工:取出的砷化镓晶棒利用带锯切除尾盖,外圆磨床磨外圆,利用内圆锯取测试样片,根据测试样片判断晶体的好坏。

5、晶体切片:砷化镓晶棒在多线切割机上切成一定厚度的晶片,切割时采用水基溶液和切割粉降温处理。切割完成后将晶片冲洗,浸泡酒精后风干。

6、晶片研磨:对清洗槽中晶片表面采用氨水、双氧水和纯水混合液进行预清洗,清洗晶片表面杂质颗粒,使表面更洁净;然后利用研磨机晶片进行研磨,去除晶片损伤层,保证厚度一致性。

7、晶片抛光:研磨后的晶片放入抛光机,在抛光液的作用下湿法抛光,使表面达到精细的镜面,随后在清洗槽中采用氨水、双氧水和纯水混合液进行表面清洗,后用甩干机进行脱水甩干。

8、晶片清洗:用氨水、双氧水和纯水混合液对晶片进行清洗,去除前道工序加工后晶片表面残留的尘埃及化学残留物,干燥后的晶片检验合格后包装为成品。

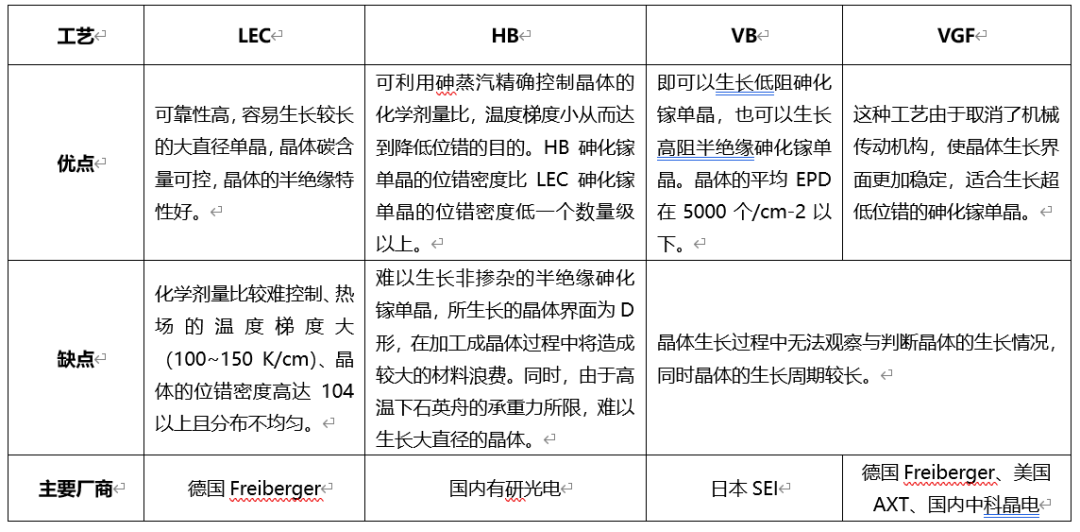

从20世纪50年代开始,就已经开发出了多种砷化镓单晶生长方法。目前主流的工业化生长工艺包括:液封直拉法(LEC)、水平布里奇曼法(HB)、垂直布里奇曼法(VB)以及垂直梯度凝固法(VGF)等。

化合物半导体因为行业整体规模较小,非标准化程度高,以代工模式为主。欧美主导砷化镓产业链,中国台湾厂商垄断代工。日本的住友、德国的Freiberger和美国的AXT三家合计约占全球半绝缘型衬底90%的市场份额。受衬底尺寸限制,目前的生产线以4 英寸和6英寸晶圆为主,部分企业也开始导入8英寸产线,但还没有形成主流。由于砷化镓是以 Emitterbase-Collector垂直结构为主,晶体管数量只在百颗数量级;而硅晶圆是 Source Gate Drain的平面设计,晶体管数量达到数千万数量级,所以砷化镓在制程研发上并没有像硅晶圆代工行业那样明显的优势。

住友是全球半绝缘型砷化镓单晶片水平最高的公司,以VB法生产砷化镓为主,能够量产4寸和6寸单晶片;德国Freiberger主要以VGF、LEC法生产2到6英寸砷化镓衬底,产品全部用于微电子领域;美国AXT产品中一半用于LED,一半用作微电子衬底。国内供应商砷化镓衬底主要用于LED芯片,少数公司如云南锗业用于射频的砷化镓衬底逐渐放量。

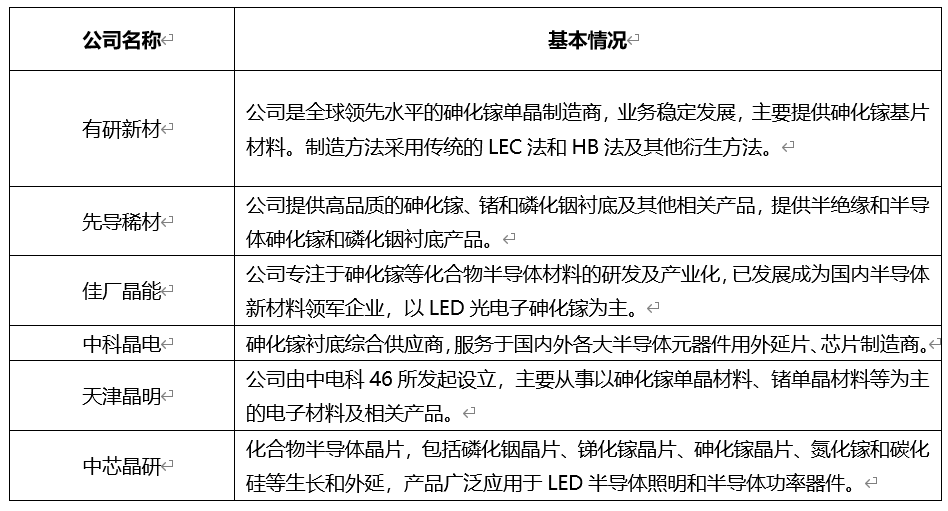

国内厂商

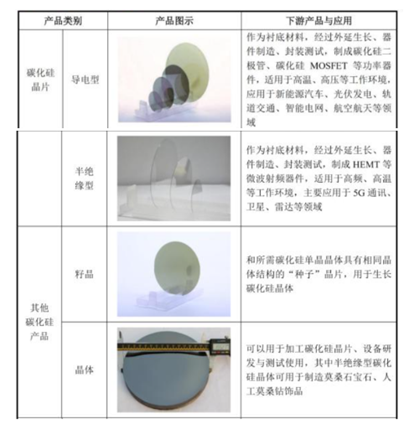

SiC材料作为衬底已实现规模化应用,经过外延生长、器件制造等环节,可制成碳化硅基功率器件和微波射频器件,在碳化硅芯片成本结构中 60%-70%是衬底和外延片,其中衬底约占 40%-50%,是第三代半导体产业发展的重要基础材料。

碳化硅晶片作为半导体衬底材料,根据电阻率不同,可分为导电型和半绝缘型。其中,导电型碳化硅晶片主要应用于制造耐高温、耐高压的功率器件,在新能源汽车、光伏发电、轨道交通、智能电网、航空航天等领域应用多,市场规模较大;半绝缘型碳化硅衬底主要应用于微波射频器件等领域,如5G通讯、雷达等,随着 5G 通讯网络的加速建设,市场需求提升较为明显。

SiC衬底主要制备过程大致分为两步:第一步SiC粉料(高纯硅粉和高纯碳粉)在单晶炉中经过高温升华之后在单晶炉中形成SiC晶锭;第二步通过对SiC晶锭进行粗加工、切割、研磨、抛光,得到透明或半透明、无损伤层、低粗糙度的SiC晶片(即SiC衬底)。

(1)原料合成。将高纯硅粉和高纯碳粉按一定配比混合,在2,000℃以上的高温下反应合成碳化硅颗粒。再经过破碎、清洗等工序,制得满足晶体生长要求的高纯度碳化硅微粉原料。

(2)晶体生长。以高纯度碳化硅微粉为原料,使用晶体生长炉,采用物理气相传输法(PVT法)或高温化学气相沉积法(HTCVD)生长碳化硅晶体。如PVT法将高纯碳化硅微粉和籽晶分别置于单晶生长炉内圆柱状密闭的石墨坩埚下部和顶部,通过电磁感应将坩埚加热至 2,000℃以上,控制籽晶处温度略低于下部微粉处,在坩埚内形成轴向温度梯度。碳化硅微粉在高温下升华形成气相的 Si2C、SiC2、Si 等物质,在温度梯度驱动下到达温度较低的籽晶处,并在其上结晶形成圆柱状碳化硅晶锭。

(3)晶锭加工。将制得的碳化硅晶锭使用 X 射线单晶定向仪进行定向,之后磨平、滚磨,加工成标准直径尺寸的碳化硅晶体。

(4)晶体切割。使用多线切割设备,将碳化硅晶体切割成厚度不超过1mm 的薄片。

(5)晶片研磨。通过不同颗粒粒径的金刚石研磨液将晶片研磨到所需的平整度和粗糙度。

(6)晶片抛光。通过机械抛光和化学机械抛光方法得到表面无损伤的碳化硅抛光片。

(7)晶片检测。使用光学显微镜、 X 射线衍射仪、原子力显微镜、非接触电阻率测试仪、表面平整度测试仪、表面缺陷综合测试仪等仪器设备,检测碳化硅晶片的微管密度、结晶质量、表面粗糙度、电阻率、翘曲度、弯曲度、厚度变化、表面划痕等各项参数指标,据此判定晶片的质量等级。

(8)晶片清洗。以清洗药剂和纯水对碳化硅抛光片进行清洗处理,去除抛光片上残留的抛光液等表面沾污物,再通过超高纯氮气和甩干机将晶片吹干、甩干;将晶片在超净室封装在洁净片盒内,形成可供下游即开即用的碳化硅晶片。

晶片尺寸越大,对应晶体的生长与加工技术难度越大,而下游器件的制造效率越高、单位成本越低。目前国际碳化硅晶片厂商主要提供4英寸至6英寸碳化硅晶片, CREE、 II-VI 等国际龙头企业已开始投资建设8英寸碳化硅晶片生产线。碳化硅衬底制造的核心关键技术点包括电子级高纯粉料合成与提纯技术、数字仿真技术、单晶生长技术、单晶加工(切抛磨)技术。碳化硅衬底配方改进困难、晶体生长缓慢、成品良品率低。

1.高纯粉料

高纯碳粉是生长高质量SiC晶体的基础,尤其对半绝缘型SiC晶体生长有至关重要的影响,涉及到制备技术、合成技术和提纯技术。其中高纯度碳粉提纯对工艺要求极高,而合成涉及到的配方技术需要长时间的摸索和积累。

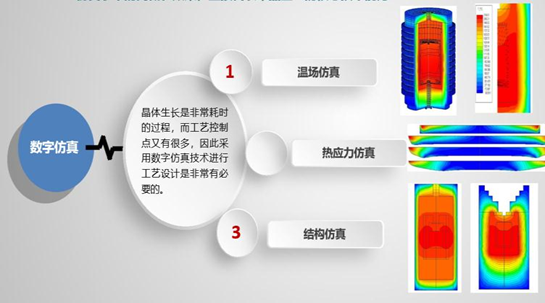

2.数字仿真技术

碳化硅晶体制作中的数字仿真

图片来源:国金证券研究所

单晶生长温度在2350-2500度,由于炉内温度不可测量,通过高精度数字仿真技术可以节约大量的研发时间和成本,仿真水平的高低也直接代表单晶企业的核心技术能力。

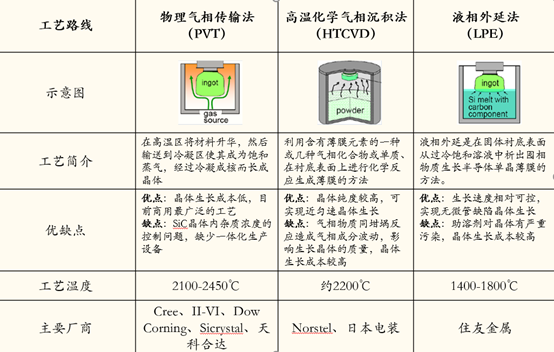

3.单晶生长技术

单晶生长缓慢是碳化硅衬底成本高居不下的重要原因。目前Cree和国内主流厂家都采用PVT物理气相传输法。由于碳化硅晶体生长速度远慢于硅晶体,8寸硅晶圆2-3天可以生长至1-2米,而碳化硅4寸晶圆一周只能生长2-6cm。影响晶体生长的一个重要因素是籽晶繁殖,籽晶是和碳化硅单晶晶体具有相同晶体结构的“种子”晶片,是晶体生长之源,晶体生长附着凝结于仔晶之上。籽晶生长是碳化硅制备的核心技术,也是评判所有碳化硅衬底企业的核心技术之一,籽晶一般不对外销售。

碳化硅单晶生长工艺

图片来源:国金证券研究所

4.单晶加工技术

由于碳化硅硬度非常高且脆性高,使得打磨、切割、抛光都耗时长且良品率低。硅片切割只用几小时,而6寸碳化硅片切割要上百小时。

碳化硅加工过程

图片来源:国金证券研究所

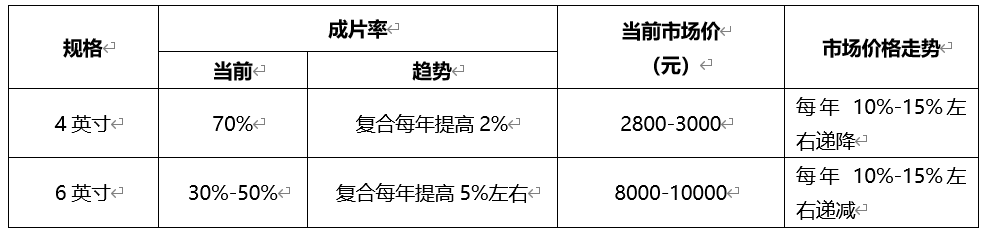

(四)国内衬底价格和趋势

目前市场4英寸碳化硅衬底比较成熟,良率较高,同时价格较低,而6英寸衬底价格由于供给少和成片良率低,价格远远高于4寸片。未来推动碳化硅衬底成本降低的三大驱动力:工艺和设备改进以加快长晶速度;缺陷控制改进提升良率;设计改进降低使用器件的衬底使用面积。

国内碳化硅衬底价格及趋势

(五)全球竞争格局

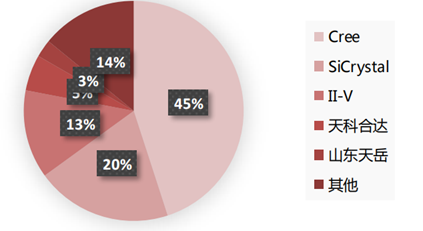

目前SiC晶片市场主要由美、欧、日主导,中国企业开始崭露头角。据Yole预测,2017-2023年,SiC的复合年增长率将达到31%,2023年达到约15亿美元市场规模。根据半导体时代产业数据中心《2020年中国第三代半导体碳化硅晶片行业分析报告》数据,2020上半年全球半导体SiC晶片市场中,美国CREE出货量占据全球45%;欧洲企业在SiC器件的设计开发领域较强,主要企业有Siltronic、意法半导体、IQE、英飞凌等;日本的技术力量雄厚,产业链完整,代表企业有松下、罗姆、住友电气、三菱等,罗姆子公司SiCrystal 占据20%,II-VI占13%;中国企业发展较快,天科合达的市占率由 2019年的3%上升至2020年的5.3%,山东天岳占比为2.6%。

2020 年上半年全球半导体 SiC 晶片市场份额

来源:半导体时代产业数据中心

受技术与工艺水平限制,GaN材料作为衬底实现规模化应用仍面临挑战,因为氮化镓材料本身熔点高,而且需要高压环境,很难采用熔融的结晶技术制作GaN衬底。目前主要在Al2O3蓝宝石衬底上生长氮化镓厚膜制作的GaN基板,然后通过剥离技术实现衬底和氮化镓厚膜的分离,分离后的氮化镓厚膜可作为外延用的衬底。这种基板以前的主流是2英寸口径,现在出现了4~6英寸的基板。优点是位错密度明显低,但价格昂贵,因此限制了氮化镓厚膜衬底的应用。

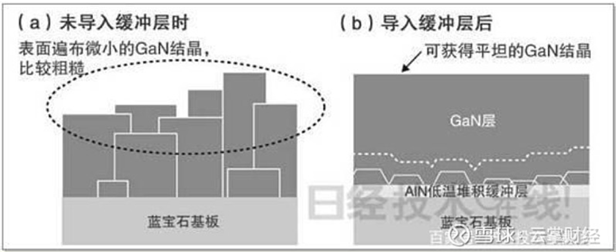

目前通常使用的氨气相法(或HVPE法)需要1000℃以上的生长温度,因此单晶蓝宝石(Al2O3)作为在高温氨气下特性依然稳定的基板受到关注。由于GaN与蓝宝石的化学性质(化学键)、热膨胀系数和晶格常数相差较大,在蓝宝石上生长的GaN晶体表面像磨砂玻璃一样粗糙,而且晶体缺陷非常多,无法获得能够用于半导体元件的高品质GaN。1986年,名古屋大学工学部教授赤崎勇开发出了“低温堆积缓冲层技术”。该技术利用氮化铝(AlN)作为缓冲层进行堆积,可以在蓝宝石基板上生长晶体缺陷少而且表面平坦的GaN晶体。

GaN衬底生产工艺

由于GaN材料硬度高、熔点高等特性,衬底制作难度高,良率低,技术进步缓慢,GaN晶圆的成本仍然居高不下,2005年2英寸的GaN衬底片成本2万美元,现在价格仍然在3000美元水平,对比之下,4英寸GaAs衬底成本仅需100-200人民币。目前通过外延技术可以将GaN生长在SiC、Si、蓝宝石、金刚石等其他材料衬底上,有效的解决GaN衬底材料的限制问题。

从全球GaN衬底市场格局来看,日本厂商在GaN衬底占据领先位置,包括住友电工、三菱化学、住友化学等,三家日商合计市场份额超过85%。国内从事GaN单晶生长的企业,主要有苏州纳维、东莞中镓、上海镓特和芯元基等。

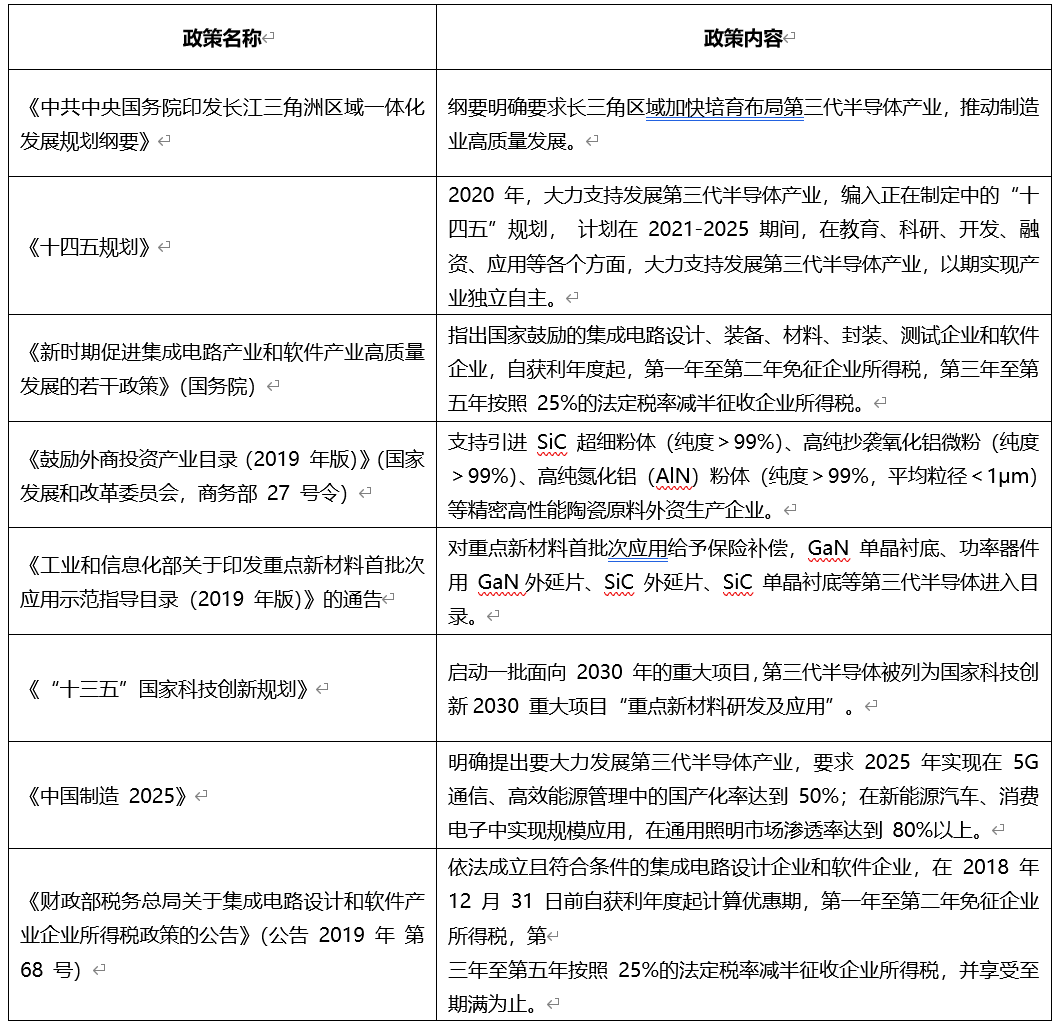

五、化合物半导体政策支持

免责声明|部本文系作者原创,转载仅作为行业分享交流,不代表本司观点,版权归原作者所有。如涉侵权,请联系我们处理。另外,如若转载本文,请标明出处。

免责声明|部本文系作者原创,转载仅作为行业分享交流,不代表本司观点,版权归原作者所有。如涉侵权,请联系我们处理。另外,如若转载本文,请标明出处。

如果您对这篇文章感兴趣,请立即联系我们

请在线提交您的留言,我们将尽快联系您!