请在线提交您的留言,我们将尽快联系您!

作者:华林科纳

【摘要】本文开发了一种新颖的单晶片清洗技术,以满足化合物半导体制造的需求:去除光刻胶和蚀刻后残留物,同时保持与各种化合物半导体材料、暴露金属和介电层的兼容性。CoatsClean平台是工艺和化学技术的结合,具有显著减少化学物质使用、缩短工艺时间、晶圆间一致性和工艺灵活性的特点。本文描述了CoatsClean技术,并展示了在生产聚酰亚胺过孔和基座层的GaAs异质结双极晶体管(HBT)时去除蚀刻后残留物的能力。

CoatsCleanTM工艺采用了一种新开发的EVG-301RS单片光刻胶剥离系统,专门用于实现CoatsCleanTM技术。用有机溶剂配方脱衣器去除。CoatsCleanTM过程是在一个碗中执行的多步骤过程,它使工具占用空间很小。晶片上涂上配方的脱衣器,有足够的体积可以完全覆盖晶片的顶部表面,与浸没或单晶片喷雾工具相比,每个晶片的化学使用显著减少。接下来,使用用点加热,将配方在晶片上加热。使用点加热提供了灵活性,处理在不同的晶圆类型在相同的工具和在同一碗。加热后,首先用少量的新鲜配方冲洗配方,然后用水喷雾冲洗。

最后,通过旋转干燥来干燥晶片。除了减少化学物质的使用外,在每个晶片上使用新鲜的、未使用的溶液还会导致晶片对晶片的一致性和增加化学配方的稳定性,因为存储在工具中的化学物质是在室温下而不是在较高的清洗温度下保存的。总的来说,CoatsCleanTM技术提供了一种光致光刻胶去除和晶片清洁的新方法,与传统的光刻胶条工艺相比,它提供了环境的可持续性和更低的拥有成本。

采用涂层CleanTM技术去除两种不同蚀刻工艺的蚀刻后残留物。第一个过程是通过金属-1和金属-2之间的蚀刻得到的聚酰亚胺。孔在正光刻胶中形成,然后使用o2等离子体通过聚酰亚胺蚀刻。从下面的聚酰亚胺中去除剩余的光刻胶,一个单一的150mm晶片涂上涂层清洁配方。暴露于涂层清洁配方溶解30秒后,用新鲜配方冲洗晶片,然后用去离子水喷雾冲洗,然后通过旋转干燥干燥。一个晶片的总工艺时间小于2分钟,每个晶片配方的总体积使用量小于40mL。

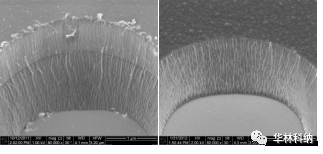

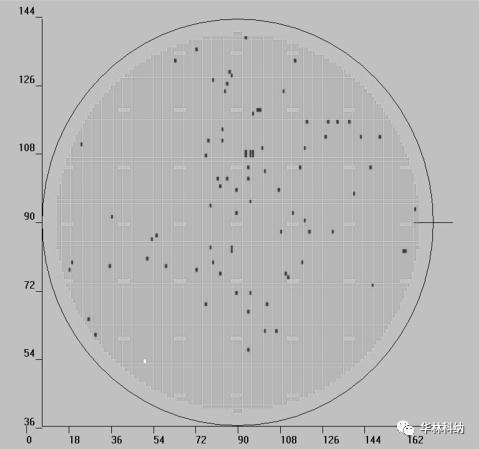

图1显示了CoatsCleanTM抗蚀剂带工艺前后的扫描电镜图像,清楚地显示了底层聚酰亚胺膜中抗蚀剂层的去除。叶片使用鲁道夫NSX-100自动光学检查系统进行检查。图2显示了来自NSX的晶圆图,显示了涂层透明膜剥离晶圆的模具产率,表明了良好的剥离性能。需要电气特性,以确保使用光伏条加工的晶片上的器件性能。

图1 光伏剥离工艺的扫描电镜图像:[左]未剥离,显示光致抗蚀剂(顶层)和聚酰亚胺(底层),涂覆后[右]剥离,仅显示聚酰亚胺层

图2 NSX-100光伏带工艺晶圆图,显示99.3%的芯片成品率

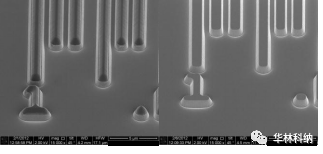

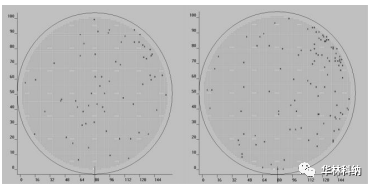

图3显示了CoatsCleanTM条带过程前后的扫描电镜图像,清楚地显示了BP台台蚀刻后残留物的去除。采用CoatsCleanTMBP条工艺在4个全流晶片上去除BP刻蚀后的残留物。这些晶圆使用鲁道夫NSX-100自动光学检查系统进行检查。来自NSX的蜡图与使用标准的天空工厂工艺(基于溶剂的浴和喷雾清洗)剥离的晶片的比较,如图4所示,显示了可比的剥离性能。需要电气表征,以确保使用CoatsCleanTM处理的晶片的器件性能。

图3 BP剥离过程的扫描电镜图像:[左]未剥离和[右]涂布后剥离

图4 全流晶圆片上BP条的NSX-100晶圆图:[左] CoatsCleanTM处理的晶圆片成品率为99.4%,[右]标准Skyworks处理的晶圆片成品率为99.1%

我们开发了一种满足砷化镓HBT制造需求的新型单晶片清洗技术。CoatsCleanTM技术成功地去除PV蚀刻过程后的光致抗蚀剂,并在BP蚀刻过程后去除蚀刻后的残留物。光伏条带和BP条工艺时间短,化学使用量低。(文章编号:HLKN-21-1129-3)

免责声明|部分素材源自华林科纳,转载仅作为行业分享交流,不代表本司观点,版权归原作者所有。如涉侵权,请联系我们处理。另外,如若转载本文,请标明出处。

如果您对这篇文章感兴趣,请立即联系我们

请在线提交您的留言,我们将尽快联系您!